二氧化氯发生器简介:

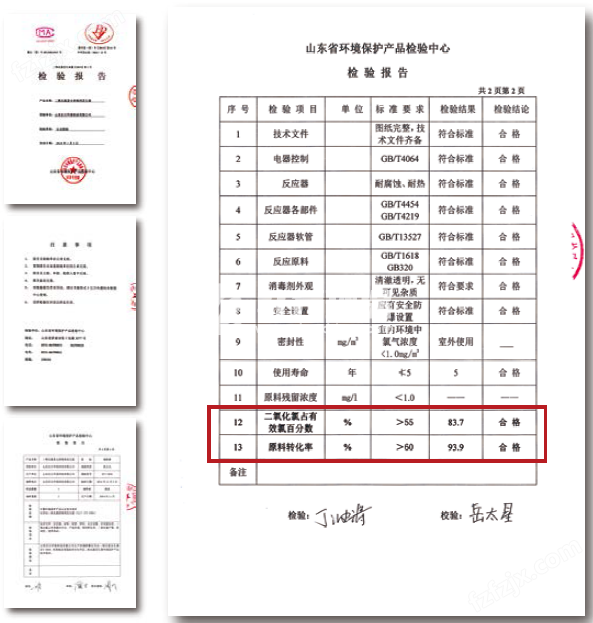

1、高收率转化技术:二氧化氯转化率高达93.9%,远高于60%的国家标准。

2、运行成本低:达到同等消毒液产量,原料节省一半以上。

3、解决了消毒水体中氯酸盐、亚氯酸盐消毒副产物超标的问题,无需排放反应残液。

4、全封闭设计无泄漏:由于瑞特牌二氧化氯发生器采用了全封闭的设计,当设备停运的时候,设备内部的二氧化氯气体就不会从设备内部溢出,不会造成泄露污染。

5、动力水消耗量低:射流泵仅抽吸二氧化氯发生器主机产生的二氧化氯和氯气,相较需要抽吸二氧化氯、氯气和大量空气的负压曝气工艺来讲,动力水的消耗量低。

6、加热能耗小:仅加热反应液,相较需要同时加热进入反应釜内大量空气的负压曝气工艺来讲,加热功耗小。

7、自动化程度高:具有自动控温、余氯显示、流量反馈、液位保护、欠压报警等自动控制功能。可对接多种通讯协议,可实现远程精确控制。

8、专业化的设计团队:可根据用户的各种要求来设计用户需要的系统集成。

工艺流程图

红石公司二氧化氯发生器技术优势

最近几年,在使用二氧化氯发生器的自来水厂的出厂水中检测出了氯酸盐超标的情况。研究发现,被检测出的氯酸盐是由二氧化氯发生器所采用的未能反应的氯酸钠原料随二氧化氯消毒液一同进入水体造成的,而且,二氧化氯发生器的反应效率越低,消毒水体中氯酸盐的含量越高。

中华人民共和国国家标准GB/T20621-2006 《化学法复合二氧化氯发生器》中发生器的性能要求为:二氧化氯转化率合格品的要求为不小于50%,一等品的要求为不小于60%。这种较低的产品转化率一方面造成了大量原料浪费,使设备的运行成本较高;另一方面造成了被消毒饮用水中反应原料氯酸盐和亚氯酸盐含量的超标。

山东红石公司开发的高转化率二氧化氯发生器制造工艺及应用技术解决了当前二氧化氯发生器普遍存在的原料转化率低的问题,二氧化氯转化率提高到93%以上。本项技术同时具有较高的经济效益,以每天处理水量为10万吨、二氧化氯投加量为5g/t的污水处理厂为例,原料的转化率由50%提高到93%以上,仅原料的节省费用,每年会达到80多万元。本项技术已获得国家发明,号为ZL.4。