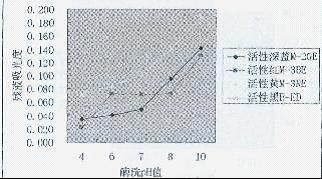

3.4.1 RP酶洗涤温度对织物表面色深值的影响

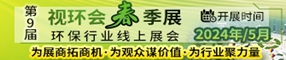

将所测织物K/S值作图如下:

图5酶洗温度对织物表面色深值的影晌

从图5可知,随着酶洗温度的提高,织物表面色深值变化不大,且λmax不变,这又一次印证了前面的推测。活性深蓝M-2GE表面色深值出现一定的波动,可能是染色织物不均匀所致。

3.4.2 RP酶洗涤温度对洗涤残液色度值的影响

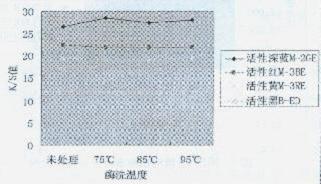

将所测的残液色度值作图如下:

图6酶洗温度对残液色度的影晌

从图6可知:随着洗涤温度提高,残液吸光度值降低,达到85℃后,残液吸光度值已很小,95℃后残液几乎无色。这说明温度越高,RP酶对浮色的消解作用越大。

3.4.3 RP酶洗涤温度对染色织物色牢度的影响

当RP酶洗涤温度≥85℃,4只染料的原样变褪色牢度都能达到4~5级,白布沾色牢度均达4级以上,干摩牢度均达4~5级以上,湿摩均达3级。当RP酶洗温度在75℃时各项牢度都较低。

综合织物表面色深值、残液色度值、色牢度及成本等因素,酶洗温度定在85~90℃。

3.5酶洗pH值对洗涤效果影响

分别取相同重量的3.1染色织物,按2.2.2 RP酶洗工艺程序,浴比1:30,RP酶0.6g/L,用醋酸、烧碱调节RP酶洗液的PH值为4、6、7、8、10,洗涤20min,测其残液吸光度值、织物K/S值及色牢度。

3.5.1 酶洗pH值对织物表面色深值的影响

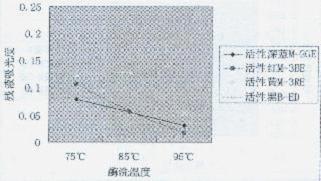

将测得的织物K/S值作图如下:

图7酶洗pH值对织物表面色深值的影响

从图7可知,随着酶洗pH值变化,织物表面色深值有一定变化,活性黄M-3RE在pH值>8和pH值<6时织物表面色深值明显降低,即色泽变浅;活性红M-3BE和活性黑B-ED在pH值<6时,表面色深值比未处理时提高,当pH值>8时,表面色深值降低:活性深蓝M-2GE随着酶洗液pH值变化织物表面色深值变化不入。因此,为了使织物在酶洗前后色泽波动小些,酶洗pH值在6~8之间。

3.5.2 酶洗pH值对洗涤残液色度值的影响

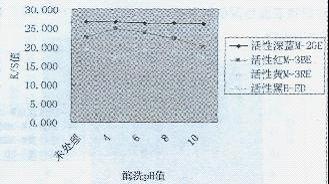

将测得的酶洗残液吸光度值作图如下:

图8 酶洗pH值对洗涤残液色度值的影晌

从图8可知:酶洗pH值越高,洗涤残液色度值越高。这说明降低pH值有利于酶对浮色的消解。所以从降低残液色度值来看,酶洗液pH值控制在4~7之间较好。

3.5.3 酶洗pH值对织物色牢度的影响

当RP酶洗液pH值<7时,4只染料的原样变褪色牢度都能达到4级以上,白布沾色牢度均达4级,干摩牢度均达4级以上,湿摩均达3级以上。当RP酶洗液pH值≥8时,各项牢度都较低。从色牢度来看,酶洗pH值应控制在4~7之问。

综合织物表面色深值、残液色度值及色牢度等因素,RP酶洗pH值控制在6~7之间。

综上分析RP酶洗*工艺为:染色织物→冷洗(10min)→酸洗(冰醋酸1g/L,50℃,20min)→高温皂洗(皂洗剂Argacel SW 1g/L,95℃,15min)→RP酶洗(RP酶0.6g/L,85~90℃,20min,pH值6~7,浴比1:30)→冷水清洗(10min)。

4 RP酶洗工艺与传统工艺比较

4.1色泽比较

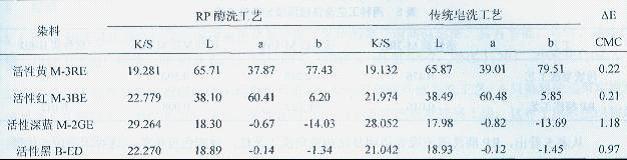

经RP酶洗工艺与传统工艺处理后的染色织物颜色特征值对比如下:

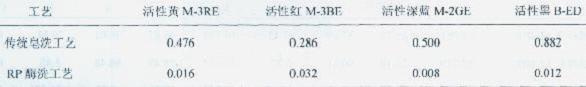

表2两种工艺的颜色特征值比较

从表2可知,酶洗工艺与传统高温皂洗工艺处理后织物颜色基本接近,其中活性黄M-3RE、活性红M-3BE色差很小,目测不明显;活性深蓝M-2GE、活性黑B-ED虽然色差稍大,但色调相同,不影响正常拼色。

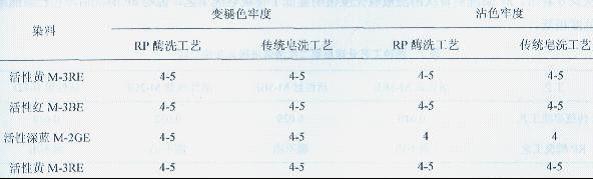

4.2色牢度比较

经RP酶洗工艺与传统工艺处理后的织物色牢度对比分别见表3、表4。

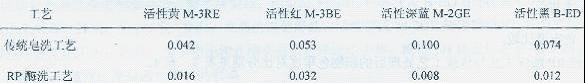

表3两种工艺的皂洗牢度比较

从表3可看出,两种工艺的耐洗色牢度相同。

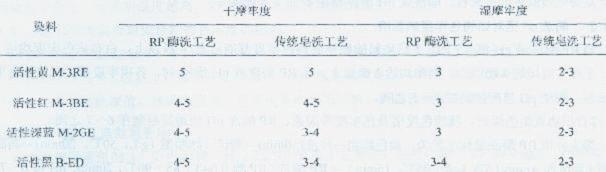

表4两种工艺的摩擦牢度比较

从表4看出,活性深蓝M-2GE、活性黑B-ED的干摩牢度是酶洗工艺比传统工艺高1级,活性黄M-3RE、活性红M-3BE相同;湿度牢度是酶洗工艺比传统工艺高O.5级以上。

4.3残液色度比较

RP酶洗工艺与传统工艺的洗涤残液、清洗液和二次清洗液的吸光度值比较分别见表5、表6、表7。

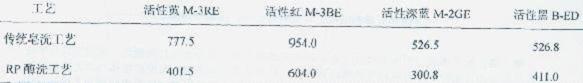

表5 两种工艺洗涤残液吸光度值比较

从表5看出,RP酶洗残液吸光值明显比传统皂洗工艺低,残液色度值低,这对印染废水处理、环境保护是极其有利。

表6 两种工艺处理后清洗液吸光度值比较

从表6看出,RP酶洗后清洗液吸光度值明显低于传统皂洗工艺,说明RP酶洗后浮色已被酶消解、色度极低。 表7两种工艺处理后第二次清洗液吸光度值比较

从表7看出,RP酶洗后第二次清洗水基本无色,用分光光度计测不出吸光度数值,而传统工艺第二次清洗液仍有一定色度,由此推断RP酶洗涤后只要清洗一次即可。

4.4残液CODcr比较

收集相同重量染色织物、不同皂洗工艺处理的残液,分别测试其CODcr值如下:

表8两种工艺的处理残液CODcr(mg/L)对比

从表8可知,RP酶洗工艺不但对织物上的浮色去除效率高,而且残液CODcr低于传统皂洗工艺,这说明RP酶对织物上浮色确实有消解作用。

4.5能耗水耗对比

综上分析,RP酶洗工艺与传统皂洗工艺对比,可节约一道80℃、10min热水洗和一道冷水洗,且酶洗温度只要85~90℃即可,而传统皂洗工艺第二次仍需要95℃高温。所以RP酶用于活性染料纯棉深浓色织物染色皂洗后处理具有节能、节水、减排等功效。

5 结论

5.1 用RP酶洗可代替活性染纯棉深浓色传统皂洗工艺中的第二道高温皂洗,具有节能、省时、减排作用。建议工艺为:酶洗(RP酶0.6g/L,85~90℃,20min,pH值6~7,浴比1:30)。冷水洗(10min)。

5.2 RP酶用于活性染料纯棉深浓色织物染色后处理,色牢度优于传统皂洗工艺,4只染料的湿摩牢度均能提高0.5级以上,活性M-2GE深蓝、活性B-ED黑皂洗沾色牢度能能提高1级,这对于深浓色织物是难能可贵的*。

5.3 RP酶洗工艺与传统皂洗工艺比较,前者织物略深一些,但因色调不变,故不影响正常拼色使用。

5.4 RP酶洗残液、清洗液色度值低,且残液CODcr值也有所降低,明显优于传统高温皂洗工艺,可大大减轻了染色废水处理负担。

来源: 印染在线

防爆无线音视频公司

型号:H-510EXD国产标清图传价格

国产图传系统价格

振动时效设备使用方便

JG-100时效振动仪公司