O 前言

微胶囊技术是指将某种功能性物质用某些高分子化合物或无机化合物经机械或化学方法包覆起来,制成直径1~500μm的核壳结构微小粒子的一门技术。微胶囊在常态下为稳定的固体颗粒,囊芯物质原有的性质不受损失,并可在适当条件下释放出来。

微胶囊技术的研究始于20世纪30年代。50年代,美国NCR公司开发了微胶囊的制备技术,对染料进行微胶囊化来制备无碳复写纸。70年代中期,微胶囊技术在许多领域得到了广泛应用,特别是在食品、医药、农药、日用化学品和生物制品等方面取得了良好的社会效益和经济效益。微胶囊技术在纺织工业中的应用起步较晚,直到近20年才得到应用,在非织造布工业中的应用则是这几年才发展起来的。目前,微胶囊技术已被列为21世纪重点研发的*之一。

1 微胶囊的制备方法

微胶囊的制备方法有物理法和化学法。化学法主要是利用单体发生聚合反应,形成高分子壁材将芯材包裹起来。根据原料和聚合方式的不同,化学法可分为界面聚合法、界面配位法、原位聚合法和锐孔一凝固浴法等。物理法主要包括喷雾干燥法、喷雾冷凝法、空气悬浮法、包合法、超临界流体法、多孔离心法、静电结合法和真空蒸发沉积法等。其中,喷雾干燥法在工业化生产中应用zui多,静电结合法、真空蒸发沉积法和超临界流体法是近年来开发的新方法。

微胶囊有多种结构,有的呈简单囊泡结构,有的呈多重壁材包埋结构,还有的囊壁中分散多个囊芯,这主要是由于其制备方法不同所致。微胶囊的形状有椭圆形、圆形和不规则形等(如图1所示)。微胶囊的粒径范围非常宽,一般为1~500μm,壁的厚度为0.5~150μm,目前已开发出粒径小于1μm的超微胶囊。

图1微胶囊的形状结构

2 微胶囊在非织造布中的应用

微胶囊技术在非织造布中的应用主要是利用了它的三个性能:

(1)隔离性能 一些具有光敏、热敏或生物性的材料制成芯材包埋后,在需要释放的时候,利用光、热、压力及生物作用等手段破坏壁材,即可释放出芯材;

(2)缓释性能 芯材通过囊壁逐步渗透挥发,延长了作用时间;

(3)发泡性能 微胶囊处于一定温度时,芯材溶剂气化,壁材被膨胀,便可达到发泡的目的,这种性质主要应用于发泡印花以及隔音非织造布。

2.1 微胶囊印花

微胶囊印花是一种应用微胶囊化染料,在非织造布上获得彩色微粒子效果的新型印花法。这种印花风格*,效果非一般印花方法所能比拟。微胶囊印花工艺流程:制备染料微胶囊→印花→预烘→焙烘(或高温高压处理)→皂洗→烘干→成品。微胶囊释放的染料与纤维在焙烘阶段结合,达到印花的目的。采用多种染料微胶囊同时印花时,经一次印花工序就可以得到*的多色多点花纹,在视觉上产生一种“远看色彩近看花”的效果。目前,微胶囊印花主要有微胶囊发泡立体印花和微胶囊染料转移印花等。

微胶囊发泡立体印花,是依靠囊芯物质的物理状态变化而使发泡微胶囊膨胀的。将发泡微胶囊和黏合剂印制于非织造布上,根据发泡微胶囊类型及纤维种类,在适当温度下热处理后,微胶囊内部的低沸点溶剂气化,产生足够的内压力,使塑性化的囊壁膨胀,微胶囊直径扩大3~5倍,冷却至室温后,仍保持发泡后的状态,从而获得立体感强的发泡效果。林鹤鸣等。通过对发泡剂用量、黏合剂性能、黏合剂含固量、发泡浆黏度、添加剂,以及预烘、焙烘条件对发泡性能的影响进行讨论,研究了微胶囊物理发泡剂的发泡印花工艺。

微胶囊转移印花是将两种或多种微胶囊化染料均匀分布在转印纸表面,再将转印纸置于非织造布上,施加压力使微胶囊破裂,染料沉积于非织造布上。采用微胶囊染料转移印花,可利用微胶囊的“染料库”作用控制染料的转移量,使其匀速释放,转印纸也可多次使用,从而大大提高染料的利用率,降低转移印花的成本。英国Dickinson Robinson集团发现此工艺适用于多种天然或合成纤维纺织品,包括棉、丝、亚麻、毛、粘胶、尼龙、涤纶和醋酸纤维等。3M公司开发了一种微胶囊系统,通过胶囊与非织造布表面纤维的摩擦,而将色素传递到非织造布上。瑞士Sandoz(山德士)染料有限公司发现,将染料分散到具有高介电常数的溶液中,染料颗粒会移向电极。用乙烯类树脂、聚酯和聚酰胺树脂等高电阻材料,将染料包裹微胶囊化,也可用于非织造布转移印花。在局部电场作用下,通过筛网将染料微胶囊沉淀,并固定在非织造布上,经加压、加热或适当溶剂作用,而使微胶囊破裂。

2.2 微胶囊染色

20世纪70年代,日本Matsui公司发表了分散染料微胶囊化的观点。日本Hayashi化学公司已开发出微胶囊染料,并应用于涤纶、腈纶、尼龙和羊毛等纤维的染色。传统染色加工用水量大,近年来,许多研究者都在开发非水系染色。微胶囊染色是非水系染色的一种新型工艺,其系将染料制成微胶囊后,通过染料升华而发生气相转移和固着。例如,可通过制成磁性染料微胶囊,在磁力场作用下使微胶囊先吸附到纤维表面,然后通过加热升华,使染料上染并固着纤维,残留的微胶囊囊壁和其它组分则通过物理方法从纤维上脱落。在整个染色过程中无需用水,真正实现无水染色。这种微胶囊主要是用丙烯酸类树脂作壁材,易升华的染料和强磁性粉末作芯材,用适当的方法分散、聚合而制成。

分散染料微胶囊染色可采用常规染色设备,无需染色助剂,染色后免水洗,是一项无污染的清洁生产新技术。此外,该染色方法匀染性佳,且由于具有隔离性能,可有效防止染料对非织造布的沾污,不会产生色斑,染色后通过沉淀或过滤使微胶囊与被染物分离。

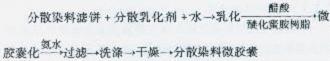

分散染料微胶囊应具有耐高温特性,一定的机械强度,以船隔离和缓释悻能.分散染料微胶囊工业化制备流程如下:

黄利利等针对适于拼染的微胶囊化分散染料筛选问题,选用C.I.分散红73,C.I.分散黄21I,C.I.分散蓝183进行微胶囊化,通过改变微胶囊的芯壁比,以控制分散染料缓释速率,考察微胶囊化分散染料在无助剂高温高压染色时的相关染色性能。结果显示,微胶囊化分散染料的染色性能随芯壁比的不同而变化,C.I.分散红73以芯壁比1:3微胶囊化,C.I.分散黄211以芯壁比1:2微胶囊化,C.I.分散蓝183以芯壁比1:3微胶囊化,其上染曲线配伍性好,在130℃保温20 min后上染趋于平衡,适于拼染,且染色效果好。

王晓文等采用原位聚合法对分散染料进行双层造壁,制得分散染料微胶囊,并应用于分散染料微胶囊/活性染料涤棉织物一浴法染色。当浴比为20:1时,染色织物K/S值较大,匀染性良好。染色织物的干/湿摩擦牢度及60℃时的沾色牢度和褪色级别较高,均在4级以上。

2.3 微胶囊功能性整理

为使非织造布具有良好的使用性能,除了染色和印花等基本加工外,还可根据实际进行芳香、拒油拒水、阻燃和抗菌等各种功能性整理。在后整理工艺中,微胶囊技术具有*的优势。

2.3.1 抗菌整理微胶囊

随着现代非织造技术的发展,非织造布在医疗、卫生保健、室内装饰和汽车内饰等方面的应用越来越多。对医疗等相关领域使用的非织造布进行抗菌整理是十分必要的。

抗菌整理微胶囊系利用微胶囊技术的缓释原理,将有效的抗菌剂作为芯材,使之在使用过程中缓慢渗出,发挥抗菌作用。抗菌整理工艺流程:以环氧树脂为壁材,抗菌剂为芯材制备抗菌微胶囊,然后将抗菌微胶囊、黏合剂和分散剂配制成整理浸渍液,二浸二轧,然后预烘、焙烘和熨烫,得到抗菌非织造布。zui常用的抗菌整理微胶囊为载银微胶囊。在一定的湿度下,载银微胶囊抗菌非织造布中的银离子会缓慢地从载体中释放出来,其释放量足以杀死细菌和真菌,并抑制其繁殖,且抗菌作用*性较好。

2.3.2 芳香整理微胶囊

将微胶囊技术应用到非织造布的芳香整理中,可使香料*保持作用。各种香精油微胶囊具有很多新的应用,如可用于医疗或辅助治疗、优化环境和突出形象等。芳香微胶囊有开孔型和封闭型两种。开孔型的微胶囊壁有许多微孔,可不断释放香气,且随着温度升高,香气物质释放加快,即属于缓释型或热敏型微胶囊。封闭型微胶囊一般是在受压或摩擦下囊壁破裂而释放香气,即属于压敏型微胶囊。

芳香整理工艺目前主要采用浸轧法、喷雾法和浸渍法等。浸轧法和喷雾法适合非织造布的连续加工。浸轧工艺流程:配制香料微胶囊浸渍液→浸渍→轧布→预烘→焙烘。室内及装饰用非织造布可用薰衣草、春*和肉桂等香味微胶囊进行整理,有助于消除疲劳,提高睡眠质量。

2.3.3 阻燃整理微胶囊

非织造布阻燃整理对减少火灾事故的发生有着极其重要的现实意义。汽车内饰和家居用非织造布等可以用阻燃剂微胶囊进行阻燃整理,提高产品的使用安全性。微胶囊化阻燃剂是一种新型的阻燃剂,芯材种类很多。磷系阻燃剂是当前广泛应用的六大系列阻燃剂之一,其热稳定性好、毒性低,与其它阻燃剂并用协同作用显著,因而受到越来越多的关注和应用。阻燃整理工艺一般采用浸轧焙烘法。

2.3.4 拒水拒油整理微胶囊

许多纺织品用拒水拒油整理剂都为乳化液,分散稳定性不高,常因加入的其它组分而发生破乳或沉淀,影响使用效果。若将其制成微胶囊,则可大大提高分散稳定性及各组分的相容性。

应用时,只需通过浸轧使微胶囊破裂,拒水拒油剂就可渗入到非织造布内产生作用。这种拒水拒油非织造布可用于医疗工作者使用的帽子、面具、鞋套和*,也可作为汽车内饰材料等。

2.3.5 消毒整理微胶囊

消毒整理微胶囊系将反应性化学消毒剂包裹在半渗透聚合物的壁材中制成微胶囊。反应性化学消毒剂不能渗透和通过壁材薄膜,这类微胶囊是通过有选择性地使有毒化学药剂透过壁材进入微胶囊内,与反应性化学消毒剂反应,达到消毒目的。反应性化学消毒剂不仅不会对皮肤产生有害的刺激作用,而且还可通过树脂整理等方法固着在非织造布中,不会被热、湿和光所分解。化学消毒剂微胶囊在*中的应用已成为研究热点。

2.3.6 蓄热调温微胶囊

蓄热调温微胶囊,即将特定温度范围的相变材料(PCM)用某些高分子材料包覆起来,制成直径为1~30μm常态稳定的微胶囊固体颗粒。20世纪90年代初,美国Triangle公司合成了直径15~40μm,具有热能吸收和释放功能的微胶囊,并将其整理在织物表面,获得具有温度调节功能的纺织品,如坐垫材料、窗帘面料和墙布等。蓄热调温微胶囊选取的芯材主要是石蜡类烷烃,壁材要求成膜性和化学稳定性较好,以防芯材在外力作用下渗透。

蓄热调温微胶囊整理工艺流程 制备蓄热调温微胶囊→采用浸渍法对非织造布进行整理(二浸二轧)→预烘→烘焙

2.3.7 防紫外线整理微胶囊

普通非织造布的防紫外线效果并不理想,一些用于化纤非织造布染色的染料,耐光牢度也较差,需要进行防紫外线整理,以避免在日光曝晒下分解、褪色。紫外线吸收剂微胶囊能避免强紫外线长时间照射而引起的分子分解,故可提高防紫外线能力。

防紫外线微胶囊整理工艺流程 制备防紫外线微胶囊→将微胶囊均匀涂敷在非织造布上→用轧辊轧压非织造布使微胶囊破裂→干燥

2.3.8 驱蚊整理微胶囊

驱蚊整理微胶囊系以明胶或阿拉伯胶为壁材,以复配型杀蚊剂为芯材,采用复凝聚法制成。将复配型杀蚊剂微胶囊同适量整理剂一起配成浸渍整理剂,浸渍非织造布后,脱水,红外线烘干,得驱蚊非织造布。

2.3.9 镜面防雾剂微胶囊

镜面防雾剂微胶囊可用于非织造抹布的防雾整理。工艺流程为将防雾剂微胶囊、黏合剂和柔软剂配制成整理液→二浸二轧→烘干→焙烘。

2.3.10 发泡隔音微胶囊

家居隔音是家居装饰需考虑的重要因素。将发泡微胶囊涂覆在非织造布上,在一定的条件下进行发泡,非织造布内就形成很多大小不一的气囊,可起到隔音、吸音和消声的作用。在汽车隔音方面,发泡微胶囊具有很好的应用前景。

3 微胶囊技术展望

将功能性微胶囊混入纺丝液中,还可制得具有阻燃、除臭、抗紫外线和抗氧化功能的纤维。微胶囊技术在拓展功能型纤维的应用领域具有重要意义。

纳米微胶囊同时具有微胶囊包埋技术和纳米技术的优势,在非织造布领域中的研究和应用处于起步阶段,其发展前景良好。纳米微胶囊可以包埋多种功能性组分,从而获得具有多种特性的纺织品。

当前,非织造布工业发展迅猛,微胶囊技术在非织造布印花、染色和功能性整理中的应用具有巨大的潜力。

来源: 印染在线

低音音响多少钱

激光对中仪价格

型号:LTW350建筑表面安装式音响多少钱

高输出表面安装式音响多少钱

调音台多少钱